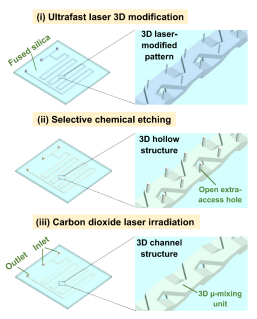

近年来华东师范大学程亚教授团队提出并发展了一种基于超快激光辅助蚀刻与二氧化碳激光辅助封装结合制造三维深紫外光化学微通道反应器的技术。

首先通过超快激光直写在大尺寸玻璃基板中内雕产生包括目标微通道和辅助孔阵列的三维改性图案。其次通过化学蚀刻选择性去除改性区获得中空的目标微通道和辅助孔阵列。

最后通过二氧化碳激光诱导玻璃熔融封闭辅助孔实现大尺寸高精度三维微通道反应器的可控制造。

图1:三维大尺寸高精度石英玻璃微通道反应器的制造流程图

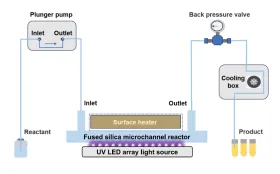

利用该技术优化制造的玻璃微通道反应器一方面可实现微通道内高效的三维流体混合,另一方面还在流体混合的同时稳定负载高效的深紫外光辐照、高压、高温等反应条件。为演示高效深紫外光化学合成的能力,团队选用高温高压辅助紫外光合成维生素D3作为应用场景,通过构建基于大尺寸石英玻璃三维微通道反应器的深紫外光化学连续流合成系统(图2),并对光源波长,流体流速,温度,压强等参数调控,实现了维生素D3的一步连续流合成(收率~36%,选择性~41%)。

图2:基于石英玻璃微通道反应器的深紫外光化学连续流合成系统

相比常规的平面构型微通道反应器,基于超快激光制造的灵活三维构型的微通道可通过强化流体三维空间混合效果来提高流体对深紫外光的吸收效率,进而提升限域空间内光化学反应的均匀度。同时,相比常规的汞灯辅助紫外光化学合成,深紫外LED面光源辅助光化学合成在光子能量利用、热管理、安全放大等方面也具有很好的优势。

此外,高透明度的石英玻璃反应器可拓展深紫外光化学合成的应用范围,特别是有望突破一些重要光化学合成常常依赖于昂贵催化剂的限制,开发出一系列无催化剂的新型绿色光化学合成场景。

免责声明:凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。